Page 82 - НАЦІОНАЛЬНА АКАДЕМІЯ НАУК УКРАЇНИ

P. 82

82

Для уникнення негативних наслідків застосування вищеперерахованих

чинників впливу використали попередній підігрів підкладки, що забезпечило

підвищення температури розплаву без значних енергетичних затрат та

додаткового ускладнення технології оброблення поверхонь. При цьому

знизився градієнт температури за глибиною оплавленого шару, що, ймовірно,

сприятиме збільшенню глибини, на яку втілюватимуться часточки SiC у

розплавлену поверхню сплаву.

Поверхню модифікували часточками SiC за погонної енергії лазерного

променя 740 Дж/см та витрат розпиленого газу 3 л/хв.

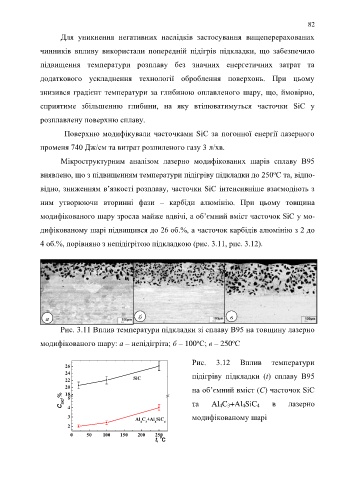

Мікроструктурним аналізом лазерно модифікованих шарів сплаву В95

о

виявлено, що з підвищенням температури підігріву підкладки до 250 С та, відпо-

відно, зниженням в’язкості розплаву, часточки SiC інтенсивніше взаємодіють з

ним утворюючи вторинні фази – карбіди алюмінію. При цьому товщина

модифікованого шару зросла майже вдвічі, а об’ємний вміст часточок SiC у мо-

дифікованому шарі підвищився до 26 об.%, а часточок карбідів алюмінію з 2 до

4 об.%, порівняно з непідігрітою підкладкою (рис. 3.11, рис. 3.12).

а б в

Рис. 3.11 Вплив температури підкладки зі сплаву В95 на товщину лазерно

о

о

модифікованого шару: а – непідігріта; б – 100 С; в – 250 С

Рис. 3.12 Вплив температури

26

24 підігріву підкладки (t) сплаву В95

22 SiC

20 на об’ємний вміст (C) часточок SiC

18

C SiC ,% 5 4 та Al 4C 3+Al 4SiC 4 в лазерно

3 Al C +Al SiC модифікованому шарі

4 3 4 4

2

0 50 100 150 200 250

0

t, C