Page 137 - РОЗДІЛ 1

P. 137

137

дотримувались таких режимів обробки, за яких утворюється мінімальний наклеп і

механічні напруження (вирізання заготовок здійснювали після видалення зони

термічного впливу від оплавлення під час їх підготовки шляхом різання розплав-

ленням), а також мінімальні зміни структури і фазового стану.

МАЕ реєстрували високочутливим первинним п’єзоперетворювачем зі сму-

гою робочих частот 0,2…0,6 МГц. Досліджували сигнали МАЕ за різної індукції

зовнішнього магнетного поля B max: 0,21 Тл; 0,45 Тл; 0,7 Тл; 0,9 Тл; 1,03 Тл.

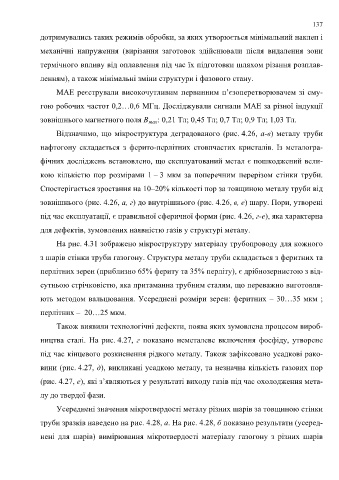

Відзначимо, що мікроструктура деградованого (рис. 4.26, а-в) металу труби

нафтогону складається з ферито-перлітних стовпчастих кристалів. Із металогра-

фічних досліджень встановлено, що експлуатований метал є пошкоджений вели-

кою кількістю пор розмірами 1 – 3 мкм за поперечним перерізом стінки труби.

Спостерігається зростання на 10–20% кількості пор за товщиною металу труби від

зовнішнього (рис. 4.26, а, г) до внутрішнього (рис. 4.26, в, е) шару. Пори, утворені

під час експлуатації, є правильної сферичної форми (рис. 4.26, г-е), яка характерна

для дефектів, зумовлених наявністю газів у структурі металу.

На рис. 4.31 зображено мікроструктуру матеріалу трубопроводу для кожного

з шарів стінки труби газогону. Структура металу труби складається з феритних та

перлітних зерен (приблизно 65% фериту та 35% перліту), є дрібнозернистою з від-

сутньою стрічковістю, яка притаманна трубним сталям, що переважно виготовля-

ють методом вальцювання. Усереднені розміри зерен: феритних – 30…35 мкм ;

перлітних – 20…25 мкм.

Також виявили технологічні дефекти, поява яких зумовлена процесом вироб-

ництва сталі. На рис. 4.27, г показано неметалеве включення фосфіду, утворене

під час кінцевого розкиснення рідкого металу. Також зафіксовано усадкові рако-

вини (рис. 4.27, д), викликані усадкою металу, та незначна кількість газових пор

(рис. 4.27, е), які з’являються у результаті виходу газів під час охолодження мета-

лу до твердої фази.

Усереднені значення мікротвердості металу різних шарів за товщиною стінки

труби зразків наведено на рис. 4.28, а. На рис. 4.28, б показано результати (усеред-

нені для шарів) вимірювання мікротвердості матеріалу газогону з різних шарів