Page 100 -

P. 100

обох композитів відсутні частинки з розмірами більше 3 мкм. Однак, знімки

мікроструктури показали присутність невеликих конгломерацій частинок (до 5

мкм) які особливо виражені для подвійного композиту.

З обчислень вагових співвідношень фракцій спостерігається подібна до

розподілу за розмірами тенденція. Для C-вмісного композиту вага фракції 1-3

мкм є нижчою на 7 ваг.% у порівняні з подвійним композитом і складає ~71,5

ваг.%. Тоді як вага фракції частинок <1 мкм зросла на 7 ваг.% у порівняні з по-

двійним композитом і складає ~28,5 ваг.%. Отже, можна стверджувати, що до-

давання графіту сприяє утворенню більш дисперсної мікроструктури в порош-

ках.

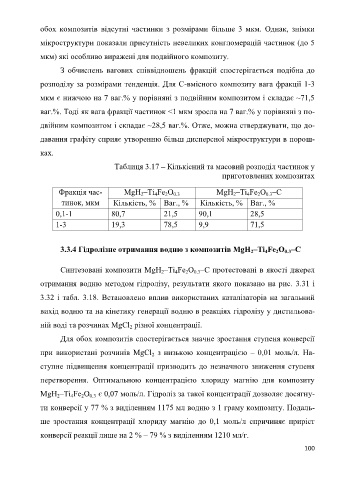

Таблиця 3.17 – Кількісний та масовий розподіл частинок у

приготовлених композитах

Фракція час- MgH –Ti Fe O MgH –Ti Fe O –C

4

2

2

0.3

2

4

0.3

2

тинок, мкм Кількість, % Ваг., % Кількість, % Ваг., %

0,1-1 80,7 21,5 90,1 28,5

1-3 19,3 78,5 9,9 71,5

3.3.4 Гідролізне отримання водню з композитів MgH –Ti Fe O –С

4

2

2

0.3

Синтезовані композити MgH –Ti Fe O –C протестовані в якості джерел

4

0.3

2

2

отримання водню методом гідролізу, результати якого показано на рис. 3.31 і

3.32 і табл. 3.18. Встановлено вплив використаних каталізаторів на загальний

вихід водню та на кінетику генерації водню в реакціях гідролізу у дистильова-

ній воді та розчинах MgCl різної концентрації.

2

Для обох композитів спостерігається значне зростання ступеня конверсії

при використані розчинів MgCl з низькою концентрацією – 0,01 моль/л. На-

2

ступне підвищення концентрації призводить до незначного зниження ступеня

перетворення. Оптимальною концентрацією хлориду магнію для композиту

MgH –Ti Fe O є 0,07 моль/л. Гідроліз за такої концентрації дозволяє досягну-

2

4

2

0.3

ти конверсії у 77 % з виділенням 1175 мл водню з 1 граму композиту. Подаль-

ше зростання концентрації хлориду магнію до 0,1 моль/л спричиняє приріст

конверсії реакції лише на 2 % – 79 % з виділенням 1210 мл/г.

100