Page 59 - дисертація Головчук

P. 59

59

Для досліджень були виготовлені зразки 40×20×6 мм (по 4 зразки для

кожного ЕДП). Перед випробуваннями їх очищали ультразвуком у ванні із

О

спиртом та просушували при 200 С протягом 60 хв. Потім їх зважували з

–4

точністю до 2·10 г, закріпляли на обичайці та розташовували в камері. Після

досягнення заданої температури випробувань засипали у контейнер абразив та

вмикали електродвигун. Після проведення випроб зразки повторно промивали

в ультразвуковій ванні, просушували та зважували, оцінюючи величину їх

зносу за втратою маси зразків.

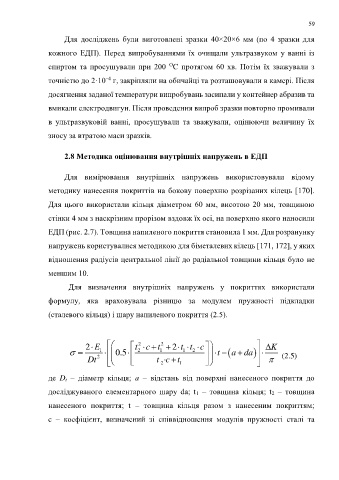

2.8 Методика оцінювання внутрішніх напружень в ЕДП

Для вимірювання внутрішніх напружень використовували відому

методику нанесення покриттів на бокову поверхню розрізаних кілець [170].

Для цього використали кільця діаметром 60 мм, висотою 20 мм, товщиною

стінки 4 мм з наскрізним прорізом вздовж їх осі, на поверхню якого наносили

ЕДП (рис. 2.7). Товщина напиленого покриття становила 1 мм. Для розранунку

напружень користувалися методикою для біметалевих кілець [171, 172], у яких

відношення радіусів центральної лінії до радіальної товщини кільця було не

меншим 10.

Для визначення внутрішніх напружень у покриттях використали

формулу, яка враховувала різницю за модулем пружності підкладки

(сталевого кільця) і шару напиленого покриття (2.5).

2 t t c

2

2

2 Е t c t K

1 0.5 2 1 1 2 t a da

Dt 2 t c t 1 (2.5)

2

де D t – діаметр кільця; а – відстань від поверхні нанесеного покриття до

досліджуваного елементарного шару da; t 1 – товщина кільця; t 2 – товщина

нанесеного покриття; t – товщина кільця разом з нанесеним покриттям;

c – коефіцієнт, визначений зі співвідношення модулів пружності сталі та