Page 140 - дисертація Головчук

P. 140

140

хлориди, сірководень та аміак. Для досліджень вибрали 3 покриття із ПД із

різним вмістом хрому – ПД60Х15Р2ГС, ПДХ17Р3СЮ та 75Х19Р3С2. [188-192]

Електродугові покриття мають гетерогенну структуру, що складається з

мартенситної матриці, зміцненої дрібнодисперсними включеннями боридів

FeCrB та FeCr 2B. Твердість покриття із ПД 60Х15Р2ГС становить 560 HV 0,3, із

ПД 75Х19Р3С2 – 545 HV 0,3, із ПД Х17Р3СЮ - 700 HV 0,3, а їх когезивна міцність

достатньо висока і досягає 140…150 МПа.

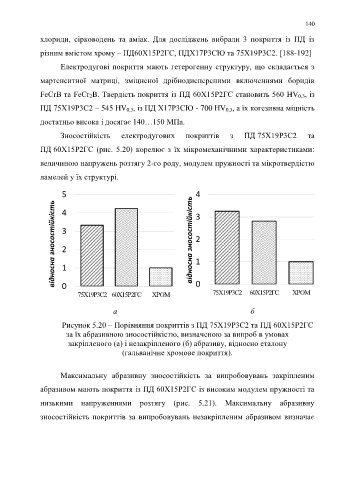

Зносостійкість електродугових покриттів з ПД 75Х19Р3С2 та

ПД 60Х15Р2ГС (рис. 5.20) корелює з їх мікромеханічними характеристиками:

величиною напружень розтягу 2-го роду, модулем пружності та мікротвердістю

ламелей у їх структурі.

5 4

відносна зносостійкість 3 відносна зносостійкість 2

4

3

2

1

1

0

75Х19Р3С2 60Х15Р2ГС ХРОМ 0 75Х19Р3С2 60Х15Р2ГС ХРОМ

а б

Рисунок 5.20 – Порівняння покриттів з ПД 75Х19Р3С2 та ПД 60Х15Р2ГС

за їх абразивною зносостійкістю, визначеною за випроб в умовах

закріпленого (а) і незакріпленого (б) абразиву, відносно еталону

(гальванічне хромове покриття).

Максимальну абразивну зносостійкість за випробовувань закріпленим

абразивом мають покриття із ПД 60Х15Р2ГС із високим модулем пружності та

низькими напруженнями розтягу (рис. 5.21). Максимальну абразивну

зносостійкість покриттів за випробовувань незакріпленим абразивом визначає