Page 132 - Dys

P. 132

132

(табл. 5.3). Величина кристалітів та мікротвердість, а також глибина

зміцненого шару змінюються зі зміною режимів оброблення.

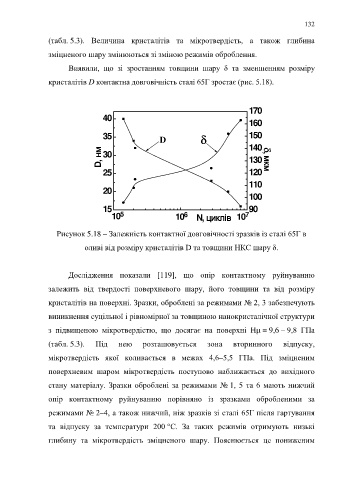

Виявили, що зі зростанням товщини шару δ та зменшенням розміру

кристалітів D контактна довговічність сталі 65Г зростає (рис. 5.18).

170

40

160

35 D δ 150

D, нм 30 140 δ, мкм

130

25 120

110

20

100

15 90

10 5 10 6 N, циклів 10 7

Рисунок 5.18 – Залежність контактної довговічності зразків із сталі 65Г в

оливі від розміру кристалітів D та товщини НКС шару δ.

Дослідження показали [119], що опір контактному руйнуванню

залежить від твердості поверхневого шару, його товщини та від розміру

кристалітів на поверхні. Зразки, оброблені за режимами № 2, 3 забезпечують

виникнення суцільної і рівномірної за товщиною нанокристалічної структури

з підвищеною мікротвердістю, що досягає на поверхні Hμ = 9,6 – 9,8 ГПа

(табл. 5.3). Під нею розташовується зона вторинного відпуску,

мікротвердість якої коливається в межах 4,6–5,5 ГПа. Під зміцненим

поверхневим шаром мікротвердість поступово наближається до вихідного

стану матеріалу. Зразки оброблені за режимами № 1, 5 та 6 мають нижчий

опір контактному руйнуванню порівняно із зразками обробленими за

режимами № 2–4, а також нижчий, ніж зразків зі сталі 65Г після гартування

та відпуску за температури 200 °С. За таких режимів отримують низькі

глибину та мікротвердість зміцненого шару. Пояснюється це пониженим