Page 118 - Dys

P. 118

118

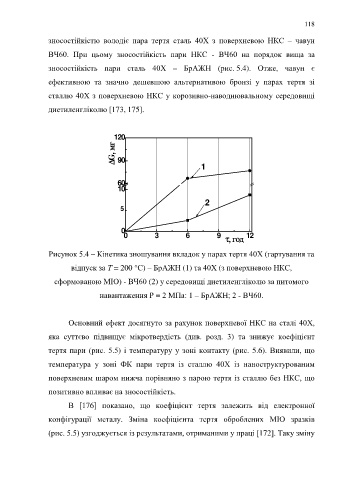

зносостійкістю володіє пара тертя сталь 40Х з поверхневою НКС – чавун

ВЧ60. При цьому зносостійкість пари НКС - ВЧ60 на порядок вища за

зносостійкість пари сталь 40Х – БрАЖН (рис. 5.4). Отже, чавун є

ефективною та значно дешевшою альтернативою бронзі у парах тертя зі

сталлю 40Х з поверхневою НКС у корозивно-наводнювальному середовищі

диетиленгліколю [173, 175].

120

∆G, мг 90

1

60

10

2

5

0

0 3 6 9 τ, год 12

Рисунок 5.4 – Кінетика зношування вкладок у парах тертя 40Х (гартування та

відпуск за Т = 200 °С) – БрАЖН (1) та 40Х (з поверхневою НКС,

сформованою МІО) - ВЧ60 (2) у середовищі диетиленгліколю за питомого

навантаження Р = 2 МПа: 1 – БрАЖН; 2 - ВЧ60.

Основний ефект досягнуто за рахунок поверхневої НКС на сталі 40Х,

яка суттєво підвищує мікротвердість (див. розд. 3) та знижує коефіцієнт

тертя пари (рис. 5.5) і температуру у зоні контакту (рис. 5.6). Виявили, що

температура у зоні ФК пари тертя із сталлю 40Х із наноструктурованим

поверхневим шаром нижча порівняно з парою тертя із сталлю без НКС, що

позитивно впливає на зносостійкість.

В [176] показано, що коефіцієнт тертя залежить від електронної

конфігурації металу. Зміна коефіцієнта тертя оброблених МІО зразків

(рис. 5.5) узгоджується із результатами, отриманими у праці [172]. Таку зміну