Page 33 - Krechkovska_avtoref

P. 33

31

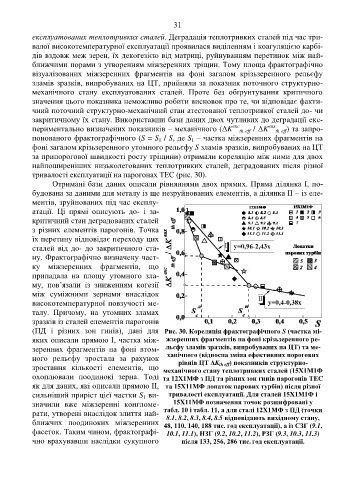

експлуатованих теплотривких сталей. Деградація теплотривких сталей під час три-

валої високотемпературної експлуатації проявилася виділенням і коагуляцією карбі-

дів вздовж меж зерен, їх декогезією від матриці, руйнуванням перетинок між най-

ближчими порами з утворенням міжзеренних тріщин. Тому площа фрактографічно

візуалізованих міжзеренних фрагментів на фоні загалом крізьзеренного рельєфу

зламів зразків, випробуваних на ЦТ, прийняли за показник поточного структурно-

механічного стану експлуатованих сталей. Проте без обґрунтування критичного

значення цього показника неможливо робити висновок про те, чи відповідає факти-

чний поточний структурно-механічний стан атестованої теплотривкої сталей до- чи

закритичному їх стану. Використавши бази даних двох чутливих до деградації екс-

периментально визначених показників – механічного (ΔK екс th eff / ΔK вих th eff ) та запро-

понованого фрактографічного (S = S / S, де S – частка міжзеренних фрагментів на

1

1

фоні загалом крізьзеренного утомного рельєфу S зламів зразків, випробуваних на ЦТ

за припорогової швидкості росту тріщини) отримали кореляцію між ними для двох

найпоширеніших низьколегованих теплотривких сталей, деградованих після різної

тривалості експлуатації на парогонах ТЕС (рис. 30).

Отримані бази даних описали рівняннями двох прямих. Пряма ділянка І, по-

будована за даними для металу із ще незруйнованих елементів, а ділянка ІІ – із еле-

ментів, зруйнованих під час експлу-

атації. Ці прямі описують до- і за-

критичний стан деградованих сталей

з різних елементів парогонів. Точка

їх перетину відповідає переходу цих

сталей від до- до закритичного ста-

ну. Фрактографічно визначену част-

ку міжзеренних фрагментів, що

припадала на площу утомного зла-

му, пов’язали із зниженням когезії

між суміжними зернами внаслідок

високотемпературної повзучості ме-

талу. Причому, на утомних зламах

зразків із сталей елементів парогонів

(ПД і різних зон гинів), дані для Рис. 30. Кореляція фрактографічного S (частка мі-

яких описали прямою І, частка між- жзеренних фрагментів на фоні крізьзеренного ре-

зеренних фрагментів на фоні втом- льєфу зламів зразків, випробуваних на ЦТ) та ме-

ного рельєфу зростала за рахунок ханічного (відносна зміна ефективних порогових

рівнів ЦТ ΔK th eff) показників структурно-

зростання кількості елементів, що механічного стану теплотривких сталей (15Х1М1Ф

охоплювали поодинокі зерна. Тоді та 12Х1МФ з ПД та різних зон гинів парогонів ТЕС

як для даних, які описали прямою ІІ, та 15Х11МФ лопаток парових турбін) після різної

сильніший приріст цієї частки S ви- тривалості експлуатації. Для сталей 15Х1М1Ф і

1

значили вже міжзеренні конгломе- 15Х11МФ позначення точок розшифровані у

рати, утворені внаслідок злиття най- табл. 10 і табл. 11, а для сталі 12Х1МФ з ПД (точки

8.1, 8.2, 8.3, 8.4, 8.5 відповідають вихідному стану,

ближчих поодиноких міжзеренних 48, 110, 140, 188 тис. год експлуатації), а із СЗГ (9.1,

фасеток. Таким чином, фрактографі- 10.1, 11.1), НЗГ (9.2, 10.2, 11.2), РЗГ (9.3, 10.3, 11.3)

чно врахувавши наслідки сукупного після 133, 256, 286 тис. год експлуатації.