Page 8 - Maksymiv_avtoref

P. 8

6

піску) середовищах та диетиленгліколі (C H O ), а також на циліндричних

3

4

10

зразках за питомого навантаження 2, 4 і 6 МПа та швидкості ковзання 0,9 м/с. За

критерій зношування приймали вагові втрати за певні (1, 3, 6 год) проміжки часу.

Залишкові напруження визначали механічним методом на циліндричних

зразках діаметром 10 мм та довжиною 150 мм після МІО та МІО з

обкатуванням роликами, застосовуючи пошарове електрохімічне травлення та

визначаючи напруження, виражені через деформацію зразка.

Втому та корозійну втому досліджували чистим згином з обертанням за

частоти 60 Гц циліндричних зразків діаметром робочої ділянки 20 мм на

машині ИМА-30. Випробовували сталі у вихідному стані та після МІО із

додатковим обкатуванням роликами (МІО + Р) для збільшення глибини

залягання залишкових напружень стиску. Для корозійно-втомних досліджень

використовували 3% розчин NaCl. База випробувань на повітрі – 10 – 20 млн.

циклів, у корозивному середовищі – 50 млн. циклів.

Контактну довговічність досліджували на дводисковій установці МКВ-К.

Використовували зразки діаметром 10 мм за довжини робочої частини 50 мм,

які навантажували дисками з шириною робочого контакту 10 мм. Прийняли

рівень контактних напружень 600 МПа для сталі 60Х2М (валки прокатних

станів) та 2500 МПа для сталей 20ХН3А та 55СМФА (деталі бурильних доліт),

частота навантаження 250 Гц. Корозивним середовищем слугувала

водопровідна вода.

У третьому розділі проаналізовано чинники, які впливають на параметри

НКС, сформованих МІО у поверхневих шарах вуглецевих та низьколегованих

сталях перлітного класу, досліджено структуру та закономірності зміни

параметрів НКС за нагрівання до температури у діапазоні 200 – 500 °С.

Встановлено, що технологічні режими МІО та вид ТС є чинниками, що

істотно впливають на формування поверхневих шарів НКС, а звідси на їх

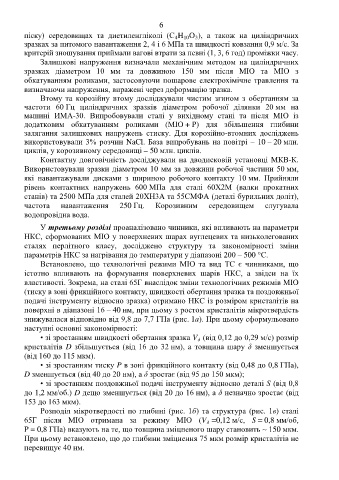

властивості. Зокрема, на сталі 65Г внаслідок зміни технологічних режимів МІО

(тиску в зоні фрикційного контакту, швидкості обертання зразка та поздовжньої

подачі інструменту відносно зразка) отримано НКС із розміром кристалітів на

поверхні в діапазоні 16 – 40 нм, при цьому з ростом кристалітів мікротвердість

знижувалася відповідно від 9,8 до 7,7 ГПа (рис. 1а). При цьому сформульовано

наступні основні закономірності:

• зі зростанням швидкості обертання зразка V (від 0,12 до 0,29 м/с) розмір

д

кристалітів D збільшується (від 16 до 32 нм), а товщина шару δ зменшується

(від 160 до 115 мкм).

• зі зростанням тиску P в зоні фрикційного контакту (від 0,48 до 0,8 ГПа),

D зменшується (від 40 до 20 нм), а δ зростає (від 95 до 150 мкм);

• зі зростанням поздовжньої подачі інструменту відносно деталі S (від 0,8

до 1,2 мм/об.) D дещо зменшується (від 20 до 16 нм), а δ незначно зростає (від

153 до 163 мкм).

Розподіл мікротвердості по глибині (рис. 1б) та структура (рис. 1в) сталі

65Г після МІО отримана за режиму МІО (V =0,12 м/с, S = 0,8 мм/об,

д

P = 0,8 ГПа) вказують на те, що товщина зміцненого шару становить ~ 150 мкм.

При цьому встановлено, що до глибини зміцнення 75 мкм розмір кристалітів не

перевищує 40 нм.