Page 19 - Krechkovska_avtoref

P. 19

17

-2

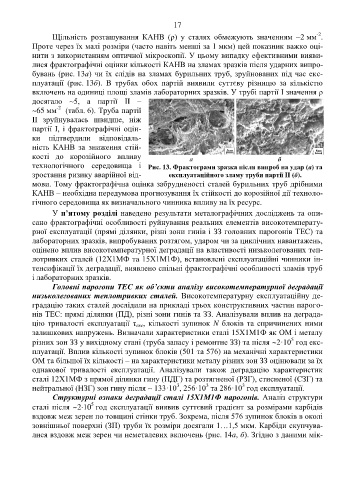

Щільність розташування КАНВ (ρ) у сталях обмежують значенням ~2 мм .

Проте через їх малі розміри (часто навіть менші за 1 мкм) цей показник важко оці-

нити з використанням оптичної мікроскопії. У цьому випадку ефективними вияви-

лися фрактографічні оцінки кількості КАНВ на зламах зразків після ударних випро-

бувань (рис. 13а) чи їх слідів на зламах бурильних труб, зруйнованих під час екс-

плуатації (рис. 13б). В трубах обох партій виявили суттєву різницю за кількістю

включень на одиниці площі зламів лабораторних зразків. У трубі партії I значення ρ

досягало ~5, а партії II –

-2

~65 мм (табл. 6). Труба партії

II зруйнувалась швидше, ніж

партії І, і фрактографічні оцін-

ки підтвердили відповідаль-

ність КАНВ за зниження стій-

кості до корозійного впливу а б

технологічного середовища і Рис. 13. Фрактограми зразка після випроб на удар (а) та

зростання ризику аварійної від- експлуатаційного зламу труби партії ІІ (б).

мови. Тому фрактографічна оцінка забрудненості сталей бурильних труб дрібними

КАНВ – необхідна передумова прогнозування їх стійкості до корозійної дії техноло-

гічного середовища як визначального чинника впливу на їх ресурс.

У п’ятому розділі наведено результати металографічних досліджень та опи-

сано фрактографічні особливості руйнування реальних елементів високотемперату-

рної експлуатації (прямі ділянки, різні зони гинів і ЗЗ головних парогонів ТЕС) та

лабораторних зразків, випробуваних розтягом, ударом чи за циклічних навантажень,

оцінено вплив високотемпературної деградації на властивості низьколегованих теп-

лотривких сталей (12Х1МФ та 15Х1М1Ф), встановлені експлуатаційні чинники ін-

тенсифікації їх деградації, виявлено спільні фрактографічні особливості зламів труб

і лабораторних зразків.

Головні парогони ТЕС як об’єкти аналізу високотемпературної деградації

низьколегованих теплотривких сталей. Високотемпературну експлуатаційну де-

градацію таких сталей дослідили на прикладі трьох конструктивних частин парого-

нів ТЕС: прямі ділянки (ПД), різні зони гинів та ЗЗ. Аналізували вплив на деграда-

цію тривалості експлуатації τ , кількості зупинок N блоків та спричинених ними

екс

залишкових напружень. Визначали характеристики сталі 15Х1М1Ф як ОМ і металу

5

різних зон ЗЗ у вихідному стані (труба запасу і ремонтне ЗЗ) та після 2·10 год екс-

плуатації. Вплив кількості зупинок блоків (501 та 576) на механічні характеристики

ОМ та більшої їх кількості – на характеристики металу різних зон ЗЗ оцінювали за їх

однакової тривалості експлуатації. Аналізували також деградацію характеристик

сталі 12Х1МФ з прямої ділянки гину (ПДГ) та розтягненої (РЗГ), стисненої (СЗГ) та

3

3

3

нейтральної (НЗГ) зон гину після ~ 133·10 , 256·10 та 286·10 год експлуатації.

Структурні ознаки деградації сталі 15Х1М1Ф парогонів. Аналіз структури

5

сталі після 210 год експлуатації виявив суттєвий градієнт за розмірами карбідів

вздовж меж зерен по товщині стінки труб. Зокрема, після 576 зупинок блоків в околі

зовнішньої поверхні (ЗП) труби їх розміри досягали 1…1,5 мкм. Карбіди скупчува-

лися вздовж меж зерен чи неметалевих включень (рис. 14a, б). Згідно з даними мік-