Page 17 - Avtoreferat_Shlyachetka

P. 17

15

ної швидкості азотування титану, отриманого методом ПМ, залежно від рівня зали-

шкової поруватості зразків на один – три порядки вищі порівняно з титаном, отри-

маним ТТ. Таке інтенсивне насичення обумовлює формування структурно-фазового

стану приповерхневих шарів з домінуванням у ньому дифузійного шару. Причому

пори у такому шарі облямовані крихким та твердим нітридом титану, що сприяє ло-

кальному окрихченню металу.

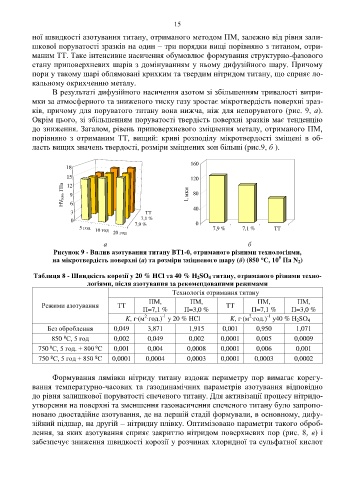

В результаті дифузійного насичення азотом зі збільшенням тривалості витри-

мки за атмосферного та зниженого тиску газу зростає мікротвердість поверхні зраз-

ків, причому для поруватого титану вона нижча, ніж для непоруватого (рис. 9, а).

Окрім цього, зі збільшенням поруватості твердість поверхні зразків має тенденцію

до зниження. Загалом, рівень приповерхневого зміцнення металу, отриманого ПМ,

порівняно з отриманим ТТ, вищий: криві розподілу мікротвердості зміщені в об-

ласть вищих значень твердості, розміри зміцнених зон більші (рис.9, б ).

160

18

15 120

12

HV 0,96, ГПа 9 l, мкм 80

6

3 ТТ 40

7,1 %

0 7,9 % 0

5 год 7,9 % 7,1 % ТТ

10 год 20 год

а б

Рисунок 9 - Вплив азотування титану ВТ1-0, отриманого різними технологіями,

5

на мікротвердість поверхні (а) та розміри зміцненого шару (б) (850 °С, 10 Па N 2)

Таблиця 8 - Швидкість корозії у 20 % HCl та 40 % H 2SO 4 титану, отриманого різними техно-

логіями, після азотування за рекомендованими режимами

Технологія отримання титану

ПМ, ПМ, ПМ, ПМ,

Режими азотування ТТ ТТ

П=7,1 % П=3,0 % П=7,1 % П=3,0 %

-1

2

-1

2

K, г·(м ·год.) у 20 % HCl K, г·(м ·год.) у40 % H 2SO 4

Без оброблення 0,049 3,871 1,915 0,001 0,950 1,071

850 ºС, 5 год 0,002 0,049 0,002 0,0001 0,005 0,0009

750 ºС, 5 год. + 800 ºС 0,001 0,004 0,0008 0,0001 0,006 0,001

750 ºС, 5 год + 850 ºС 0,0001 0,0004 0,0003 0,0001 0,0003 0,0002

Формування лямівки нітриду титану вздовж периметру пор вимагає корегу-

вання температурно-часових та газодинамічних параметрів азотування відповідно

до рівня залишкової поруватості спеченого титану. Для активізації процесу нітридо-

утворення на поверхні та зменшення газонасичення спеченого титану було запропо-

новано двостадійне азотування, де на першій стадії формували, в основному, дифу-

зійний підшар, на другій – нітридну плівку. Оптимізовано параметри такого оброб-

лення, за яких азотування сприяє закриттю нітридом поверхневих пор (рис. 8, в) і

забезпечує зниження швидкості корозії у розчинах хлоридної та сульфатної кислот